کائوچوی (لاستیک) اتیلن(Ethylene) – پروپیلن (Propylene) نخستین بار در سال ۱۹۶۲ در ایالات متحده و در مقادیر کم عرضه شد. حدود سال ها ۱۹۵۴ الی۱۹۶۰ مقادیر کم آن در آزمایشگاه های ایتالیا و آمریکا ساخته شد بود. اگرچه تولید تجاری آن در سال ۱۹۶۳ آغاز شد، اما کائوچوی اتیلن – پروپیلن اکنون دارای بالاترین ضریب و میزان رشد می باشد.

تاریخچه EPDM:

تاریخچه این لاستیک به تولید پلیمرهای اتیلن و پروپیلن مرتبط است. در سال ۱۹۵۱، دانشمند آلمانی Karl Ziegler (1898-1973) یک کلاس کاتالیستهای نوین برای واکنشهای پلیمریزاسیون اختراع کرد. این کاتالیستها از ترکیبی از هالوژنهای فلزی انتقالی و یک عامل کاهنده آلی-فلزی، مانند آلومینیم آلکیل، تشکیل شده بودند. تولید فشارپایین پلیاتیلن خطی با تراکم بالا نخستین کاربرد تجاری کاتالیستهای Ziegler بود.

در ایتالیا، استاد Giulio Natta (1903-1979) رویایی بر روی این دسته از کاتالیستها را گسترش داد و نشان داد که برخی از آنها قادرند تعداد زیادی از پلیمرها را تولید کنند که معمولاً از سایر انواع به لحاظ ترتیب فضایی متفاوت هستند. بنابراین، این کاتالیستها بهعنوان کاتالیستهای استریو-ویژه شناخته میشوند. Natta همچنین کشف کرد که پروپیلن میتواند به این روش پلیمریزه شود که منجر به بازاریابی پلیپروپیلن به عنوان دومین پلاستیک الفینی شد.

پلیاتیلن و پلیپروپیلن پلیمرهای ترموپلاستیک هستند که خاصیتی شبیه لاستیک ندارند. Natta کشف کرد که اتیلن و پروپیلن میتوانند به شکل ناقص و تصادفی توسط برخی از انواع کاتالیستهای Ziegler پلیمریزهشوند تا محصولی آمورف با الاستیسیته و خواص لاستیکی برتر تولید کنند. Ziegler و Natta در سال ۱۹۶۳ برای کشف خود که منجر به توسعه تعدادی از الاستومرها و پلاستیکهای نوین، از جمله لاستیکهای اتیلن و پروپیلن شد، جایزه نوبل شیمی را دریافت کردند.

EPDM:

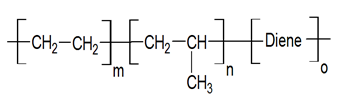

اتیلن، پروپیلن، دیئن مانند گروهی از مونومرها است که برای فراوریهای وولکانیزهسازی، ایستگاههای پیوندزنی فراهم میکند. این کوپلیمری از اتیلن، پروپیلن و مقدار کمی از مونومرهای دیئن غیرکونگونه (بین ۳ تا ۹ درصد) تشکیل شده است. این به عنوان وولکانیزهسازی معروف است. DN به طور معمول میتواند به سه شکل زیر باشد:

- Ethylidene Nobornene (ENB)

- Dicyclopentadiene (DCPD)

- ۱,۴-Hexadiene (1,4-HD)

ساختار شیمیایی:

خواص EPDM:

الاستومرهای EPDM مقاوم در برابر گرما، اوزون، آب و هرس، و پیری هستند. به علاوه، این لاستیکها عایق برقی عالی و مقاوم شیمیایی هستند. مقاومت آبی بالاترین لاستیک EPDM است. این لاستیکها دارای آتشسوزی ضعیفی هستند.

کاربردهای EPDM:

اتومبیل سهم بزرگی از بازار EPDM را تشکیل میدهد، که برای تولید لولههای رادیاتور و گرمکن ها، تسمهها و پتیچرهای درب و پنجره، اورینگها و دستهای شیبانها، بلادرهای مخزنی، اتصالات سیم و کابل، عایقها، و دیافراگمها استفاده میشود. ترکیب EPDM و سایر پلیمرها (مانند پلیپروپیلن) برای بامپرها و پنلهای خودروها استفاده میشود. این لاستیک دارای دامنه دما از -۴۵ تا ۱۵۰ درجه سانتیگراد است و میتواند دماهای بخار تا ۱۸۰ درجه سانتیگراد را تحمل کند.

گریدهای EPDM:

گرید بهینه این لاستیک توسط ویژگیهای زیر تعیین میشود:

- درصد اتیلن: درصدهای معمولی اتیلن در زنجیرههای EPDM از ۴۰ تا ۷۰ درصد به وزن متغیر است. با افزایش درصد اتیلن، مقاومت مکانیکی گرید افزایش مییابد. از جهت دیگر، سختی نمونه و دمای گلسی آن نیز افزایش مییابد، اما این باعث کاهش عملکرد نرم EPDM میشود.

- وزن مولکولی: با افزایش وزن مولکولی و لزوماً ویسکوزیته Mooney معادل آن، مقاومت مکانیکی افزایش مییابد. همچنین، در این مورد ست شکست فشاری کاهش خواهد یافت.

- درصد مونومر DN: افزایش درصد وزنی مونومر DN در ساختار EPDM، سرعت لکهگیری ترکیب نهایی را افزایش میدهد، اما حد فشاری آن را کاهش میدهد.

مشخصات فنی ( مقدار متوسطENB):

|

Kep270 |

Kep570P | Kep240 | Kep7141 | Kep2320 | Kep510 | Kep210 | Parameter |

|

۷۱ |

۵۳ | ۴۲ | ۲۷ | ۲۵ | ۲۳ | ۲۳ |

Mooney viscosity (ML1+4,125°C) |

|

۴.۵ |

۴.۵ | ۴.۵ | ۴.۵ | ۴.۷ | ۵.۷ | ۵.۷ | ENB content wt% |

|

۵۷ |

۷۰ | ۵۷ | ۵۱ | ۵۸ | ۷۱ | ۶۵ |

Ethylene content wt% |

مشخصات فنی (مقدار بالا ENB):

|

Kep9590 |

Kep2480 | Kep370F | Kep350 | Kep650 | Kep650L | Kep330 |

Parameter |

|

۹۵ |

۸۱ | ۶۹ | ۵۶ | ۴۹ | ۴۱ | ۲۸ |

Mooney viscosity (ML1+4,125°C) |

|

۱۰ |

۸.۹ | ۷.۹ | ۸.۷ | ۸.۷ | ۸.۷ | ۷.۹ |

ENB content wt% |

|

۵۲ |

۵۸ | ۵۹ | ۵۷ | ۵۹ | ۵۹ | ۵۷ |

Ethylene content wt% |

مشخصات فنی( مقدار کمENB ):

|

Kep430H |

Kep435 |

Parameter |

|

۴۳ |

۳۳ |

Mooney viscosity (ML1+4,125°C) |

|

۱.۶ |

۲.۳ |

ENB content wt% |

|

۵۷ |

۵۷ |

Ethylene content wt% |